Filtri Elettro Magnetici

Il filtro elettromagnetico produce un campo magnetico ad alta intensità (40.000 Gauss) per separare il ferro fine e i minerali paramagnetici dai liquidi e fanghi. Questa tecnologia è ampiamente usata nel settore della ceramica per rimuovere le particelle magnetiche dalla barbottina e dalla vetrina. Nell’industria della lavorazione mineraria, filtri elettromagnetici più potenti sono in grado di rimuovere la frazione ferrosa e alcuni minerali paramagnetici (ad esempio l’ematite) che si trovano nei fanghi di processo. I filtri elettromagnetici sono usati anche per rimuovere il ferro fine dall’acqua nelle centrali elettriche, nelle acciaierie e negli impianti di riciclo dell’acqua.

Descrizione

Il filtro elettromagnetico è il metodo più efficace per rimuovere in modo continuo ferro fine e minerali paramagnetici dalla barbottina e dalla vetrina nella manifattura ceramica, nonché dai fanghi di processo nel settore minerale (ad esempio produzione di caolino, carbonato di calcio). Questa tecnologia realizza una migliore separazione rispetto ai sistemi a magneti permanenti come i separatori per liquidi e i tubi magnetici. Nel separatore si genera un campo ad altissima forza (2.500, 5.000 o 10.000 Gauss) e un alto gradiente di campo magnetico sulla superficie della matrice. Il campo magnetico sulla superficie della matrice è 4 volte il campo magnetico di fondo (ad esempio, un campo magnetico di fondo di 10.000 Gauss genererà 40.000 Gauss sulla matrice).

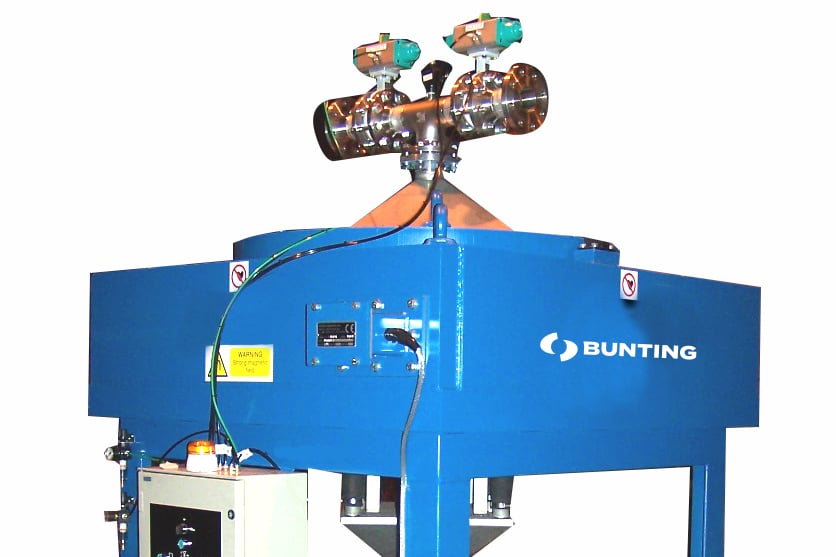

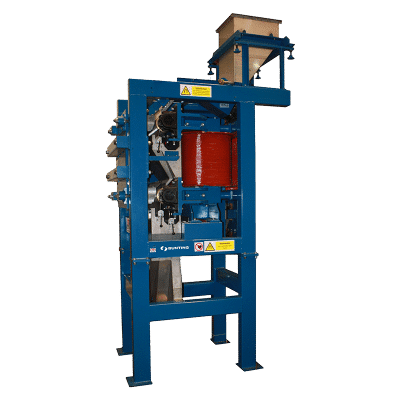

I filtri elettromagnetici sono costituiti da una bobina elettromagnetica posizionata attorno a un nucleo cavo centrale contenente una matrice magnetica (serie 400) in acciaio inossidabile. La bobina genera un campo magnetico di alta intensità che si intensifica nei nodi delle maglie della matrice, creando le condizioni necessarie per attrarre e trattenere le particelle paramagnetiche indesiderate dai fanghi.

La bobina magnetica è racchiusa in una struttura in acciaio di forma circolare o rettangolare progettata per intensificare il campo magnetico nel centro dell’alloggiamento. Valvole manuali o pneumatiche sono a corredo dell’impianto e regolano il flusso del prodotto, dell’acqua di lavaggio e lo scarico.

Nella configurazione pneumatica la pulizia dell’impianto e la rimozione del materiale magnetico avviene in modo automatico, configurando il quadro comandi ed impostando:

- Frequenza (intervallo) di pulizia;

- Durata ciclo di pulizia.

Funzionamento

Durante il funzionamento, il prodotto viene pompato nell’impianto e fluisce attraverso la matrice posizionata centralmente. Le particelle sensibili al magnetismo vengono attratte e trattenute sui punti della matrice in cui il campo magnetico di fondo è stato intensificato.

Periodicamente, in base alla percentuale di materiale magnetico presente nel flusso, la produzione si arresta e comincia in sequenza il ciclo di pulizia della matrice.

Ciclo di pulizia in un sistema a 6 valvole:

- La valvola di alimentazione e la valvola di uscita del prodotto pulito vengono chiuse;

- La valvola dell’aria e la valvola di scarico di fondo vengono aperte, scaricando all’esterno dell’impianto il prodotto che sarà recuperato e reintrodotto nell’alimentazione. I materiali magnetici sono trattenuti sulla matrice, che è ancora alimentata;

- La valvola per l’aria si chiude e il magnete viene disattivato. La valvola dell’acqua si apre. Il materiale magnetico catturato viene scaricato insieme all’acqua e smaltito tramite la valvola di scarico di fondo;

- La valvola dell’acqua e la valvola di scarico centrale di fondo vengono chiuse, il magnete viene attivato e la valvola di alimentazione e la valvola di uscita per il prodotto pulito vengono aperte per ricominciare il ciclo;

Ciclo di pulizia in un sistema a 4 valvole:

- La valvola di alimentazione e le valvole di uscita del prodotto pulito vengono chiuse;

- La valvola dell’acqua e le valvole di scarico vengono aperte ed il magnete disattivato. Il prodotto è così scaricato e la matrice pulita;

- Valvola di scarico e valvola dell’acqua si chiudono;

- La produzione riprende con la riapertura della valvola di alimentazione e della valvola di uscita per il prodotto pulito;

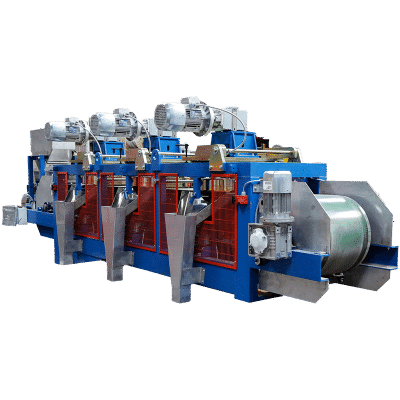

Per una lavorazione continua con prodotti in cui la pulizia deve avvenire frequentemente, due filtri elettromagnetici vengono posizionati in una speciale configurazione detta “Flip-Flop”, in cui alternativamente mentre un’unità esegue la pulizia l’altra continua la produzione.

Esistono diversi criteri chiave da considerare che influenzano in modo significativo le prestazioni di separazione, fra cui:

- Percentuale di solidi (tipicamente 20-40% in peso)

- Viscosità della sospensione

- Granulometria;(tipicamente 0-500 micron).

- La granulometria determinerà il tipo di matrice da usare

- Percentuale di ferro fine e materiali paramagnetici nel prodotto. Questo caratterizza le impostazioni di pulizia.

Modelli

I filtri elettromagnetici sono disponibili con tre diversi campi magnetici di fondo:

- 2.500 Gauss – Rimozione di ferro fine

- 5.000 Gauss – Rimozione di ferro libero più fine e alcuni materiali paramagnetici

- 10.000 Gauss – Rimozione di ferro molto fine e minerali paramagnetici

Vi sono due configurazioni di valvole, a seconda dell’applicazione:

- A 4 valvole

- A 6 valvole

Applicazioni

I filtri elettromagnetici offrono la migliore separazione possibile di ferro fine a materiali paramagnetici. Sono usati diffusamente per:

- Pulire la vetrina della ceramica;

- Purificare la barbottina della ceramica;

- Rimuovere materiali magnetici e paramagnetici (ematite, ilmenite, cromite) dalle sospensioni minerali, fra cui:

- Sabbia di silice;

- Feldspato

- Argilla plastica

- Caolino

- Carbonato di calcio

- Talco

Presso il Centro prove di Redditch, Regno Unito è possibile effettuare dei test per confermare i risultati della separazione.